ジュエリーができるまで

1. 企画・デザイン

“10年後も愛着をもって使いたいと思えるジュエリー”

ジュエリーを作る時、何より私たちが大切にしていることです。

それは普遍的な美しさを追求する、ということだけでなく日常を共に過ごせる十分な強度があるか、着け心地は良いか、といった “つくり” にも通じます。

ジュエリーが備えるべき「品」と「質の良さ」に真摯に向き合いながらものづくりの第一歩が始まります。

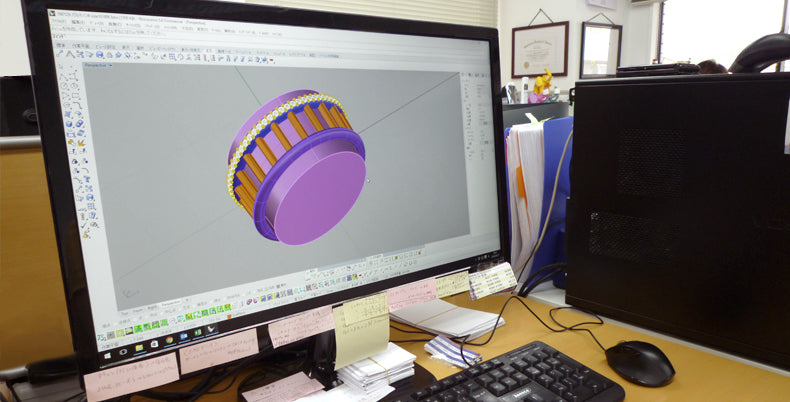

2.原型づくり

平面から立体へ。

1枚のデザイン画が原型師の手によって新たに生まれ変わります。シルエットとボリュームの微細な調整を重ね、丁寧にデザイナーのイメージを形づくっていきます。

そして原型師がもうひとつ大切にしていることは、あとの職人が、石留めや磨きの作業をしやすい原型に作ること。

「仕事がしやすければ、仕上がりも綺麗になるし、品質も安定しますから」

職人同士のチームワークが工房をつくるんだ、と感じる言葉です。

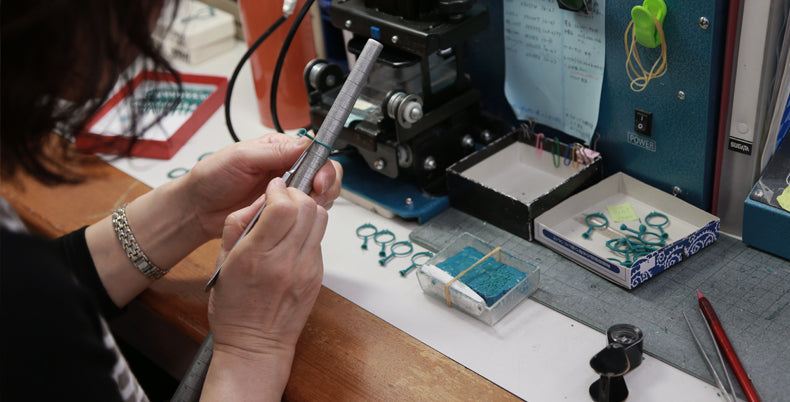

3.ゴム型製作とロウの原型づくり

シルバーでの原型が出来上がったら、鋳造の準備へ進みます。

シルバーの原型を使ってシリコンゴムの「型」を作り、このゴム型にロウ(蝋)を流し込んで固め、ロウの原型を作ります。ロウ型が実際のジュエリーの元になるので歪みはないか、欠けはないか…と丹念に検品します。

「ゴム型に余計なキズができると、ロウ型にもスジやバリが出来てあとの職人さんの手間になってしまうから」

固まったシリコンゴムをメスで切り開き、シルバー原型を取り出すのは特に神経を使う作業です。

4.石膏型づくりと鋳造

ロウ型を入れた筒に溶いた石膏を流し、石膏型を作ります。

電子炉に入れてロウを溶かし、石膏型の中が空洞になったらいよいよ地金での鋳造です。

鋳造自体は、ほとんどが機械によるものですが地金が型の隅々まで行き渡り、滑らかな表面に仕上がるようにするためには職人の細かな気配りが欠かせません。

ロウ型をセットする角度、密度、組み合わせの調整。季節の温度変化に合わせた石膏づくり。鋳造時の空気圧のコントロール。

「“いつでも思い通り”に仕上げることは、なかなか難しいです。この仕事をやる限り、ずっと追及していくと思う。」

機械で行うことだからこそ、研究が必要な過程です。

5.石の選別

石の選別をするのは、GIAからGG※の認定を受けた2人の鑑定士。

バイヤーがインドで買い付けた石をひとつひとつ丹念に鑑定・選別していきます。

専用のルーペを使うとはいえ、眩いダイヤモンドの色や内包物を正確に見分けるのは高い専門性が求められます。眩しいほど強いライトの下で、多い時は1日1000個以上のダイヤを選別することも…たとえ、たった1mmほどのダイヤでも「テリの良いものは分かる」とこだわります。クラリティがオレフィーチェの基準に合っていても、テリが悪いと判断したものは使わないそうです。

私たちには、一見、同じように美しく輝いて見えるダイヤモンドも鑑定士には1つ1つの個性が見えているんですね。

※GIA/Gemological Institute of America

ダイヤの品質・4Cを作成した、石の研究機関。GIAは石の鑑定士教育機関でもあり、GIAの認定を受けた資格者がGG/Graduate Gemologistです。

6.下仕上げ・石留め・最終仕上げ

鋳造したての地金から余分なところをヤスリで削り、ブラシやフェルトで磨きます。

“磨き”と言っても、表面を美しくするだけではなくジュエリーの形を整える大事な工程です。丸みのとりかた、カドの出し方といった細部のフォルムはここで決まります。

原型にはあらかじめ“磨きのための余分”をとってあるため、原型師にデザイナーの意図を聞き、注意深く形を整えます。

石留めは「石の光がよく見える」ように。

向きは正面に・高さを揃え・ツメは最小限に…石の光がスッと目に入ってくるかを確かめながら留めていきます。

その後、いくつかの研磨剤を使い分け、最後の仕上げに入ります。

「仕上げの時も、全体のフォルムが整っているかツメの細部まで磨き残しがないか見直してますね。」

多くの工程を経て、ジュエリーの完成です。

7.検品

ルーペやピンセットを使い、石がしっかり留まっているか、地金がつるっと美しく磨かれているか念入りに検品します。

ひとつひとつをキズ防止のテープで保護したら、いよいよOreficeに向けて出荷です。

ジュエリーを通じて、毎日に小さな“うれしい”を感じてほしい。

その思いはデザイナーから原型師へ、原型師から職人へ、職人から販売スタッフへ。

リレーのように繋いで、皆さまの元へお届けいたします。